CDX-4000钻杆接头荧光磁粉探伤机

产品型号: CDX-4000

产品简介:钻杆接头的缺陷(不连续)主要是材料和锻造、热处理及切削加工产生的,主要有折叠、夹杂、疲劳、锻造裂纹、热处理裂纹和磨削裂纹等。一些铸造毛坯的还可能有铸造缺陷,如缩孔、疏松、夹杂、铸造裂纹等。缺陷方向大多不固定,因此在工件表面的各个方向上都需要进行探伤检查。

CDG-4000钻杆接头荧光磁粉探伤机

设计制造的磁粉探伤机执行《JB/T8290-2011磁粉探伤机》标准

本产品适用于钻杆接头的表面和近表面磁粉探伤。

钻杆接头的缺陷(不连续)主要是材料和锻造、热处理及切削加工产生的,主要有折叠、夹杂、疲劳、锻造裂纹、热处理裂纹和磨削裂纹等。一些铸造毛坯的还可能有铸造缺陷,如缩孔、疏松、夹杂、铸造裂纹等。缺陷方向大多不固定,因此在工件表面的各个方向上都需要进行探伤检查。

一、设备名称:

CDG-4000钻杆接头荧光磁粉探伤机。

二、设备设计制造依据:

2.1、按照JB/T8290-2011标准执行;

2.2、根据需方工件的探伤量及磁粉探伤工艺要求执行;

2.3、ISO9001质量体系。

三、适用工件类型及尺寸:

3.1、类型:钻杆接头;

3.2、探伤零件:L:100-350 mm,Φ:50-120mm。

四、对探伤机设计要求如下:

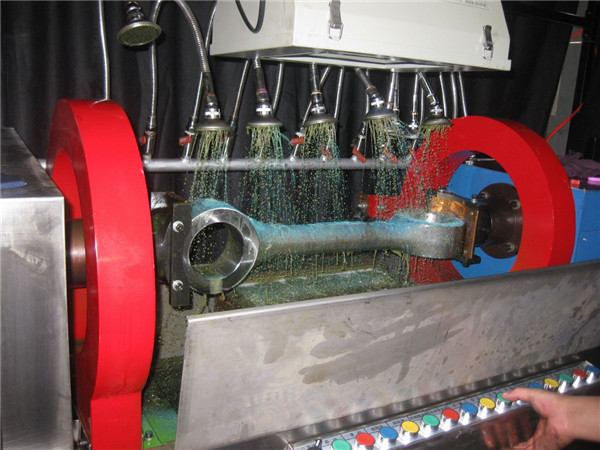

4.1采用湿法连续法复合磁化磁粉探伤工艺,对接头一次性全方位整体探伤;

4.2用15/50A1型试片粘贴在零件表面,探伤后以所有刻痕清晰显示验证探伤机的综合灵敏度为合格;

4.3采用进口可编程控制器对设备的运行进行手动控制或自动控制;

4.4退磁后零件上的剩磁应不大于0.2mT;

4.5考虑到零件的特定形状,结合上述要求进行具体分析,现做技术方案供参考。

五、磁化方法的设计:

5.1、周向磁化

周向磁化就是在探伤零件表面建立周向磁场,检测零件纵向不连续性(缺陷)的磁化。

该方案针对接头的周向磁化采用直接通电法在零件的表面建立周向磁场,检测零件纵向不连续性的磁化方式。

所谓直接通电法就是让接头作为导电体连接周向电极构成磁化电流通路,在零件表面建立周向磁场,检测零件表面的纵向缺陷的磁化方法。

2.2、纵向磁化

纵向磁化就是在零件表面建立纵向磁场,检测零件周向不连续性(缺陷)的磁化。

该方案针对接头的纵向磁化采用线圈感应法在零件的表面建立纵向磁场,检测零件周向不连续性的磁化方式。

所谓线圈感应法,就是将被检测工件置于线圈有效磁场内部获得平行于轴向的磁场方向,检测零件表面周向缺陷的磁化方法。

六、设备主要技术参数:

6.1、磁化方式:周向、纵向、复合三种磁化方式;

6.2、周向磁化电流:AC 0-4000A有效值,连续可调,带断电相位控制(无漏检);

6.3、纵向磁化磁势:AC 0-18000AT有效值,连续可调,带断电相位控制(无漏检);

6.4、周向退磁电流:AC 4000-0A有效值,连续可调;

6.5、纵向退磁磁势:AC 18000-0AT有效值,连续可调;

6.6、退磁方式:自动衰减式;

6.7、退磁效果:≤0.2mT;

6.8、电极间距:50-500mm可调;

6.9、暂载率:≥25%;

6.10、夹持方式:电动夹紧;

6.11、运行方式:手动/自动;

6.12、探伤灵敏度:15/50A1型试片清晰显示;

6.13、探伤节拍:约11秒/件(上下料及观察时间除外,探伤时间和工艺过程可根据需方实际需要,程序可调整);

6.14、电源:三相四线 380V±5% 50Hz 200A;

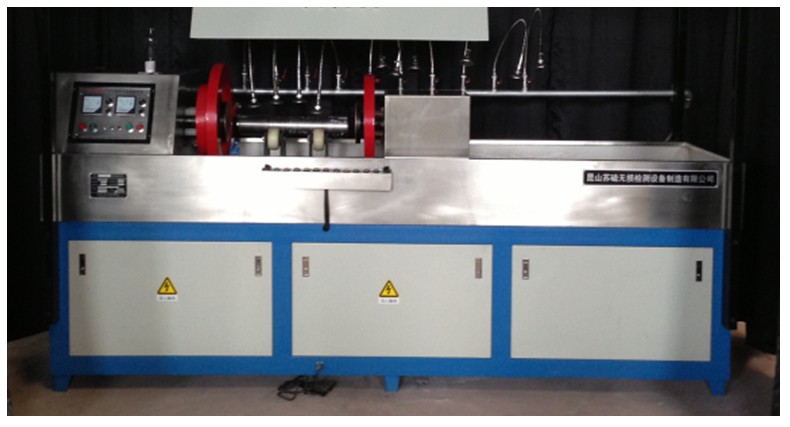

6.15、外形尺寸: 约2000mm (L)×1000mm (W)×1800mm (H)(含喷淋架高度);

6.16、紫外线辐照:≥3000Lx;

6.17、使用环境:温度-5℃+40℃,相对湿度≤80%,无腐蚀气体、粉尘及中高频干扰;

6.18、重量:约1700Kg。

七、磁化主电源及控制方式:

本机采用三相工频交流电输入,周向磁场发生器和纵向磁场发生器分别接在三相交流电不同相位的任意两相上,由矢量分析可知,建立的两相磁场随时间和相位的变化将在被检工件表面建立一椭圆型旋转磁场,可保证合成磁场方向时刻均与各种取向的缺陷垂直,一次性磁化整个零件,检查出被检工件全方位、全表面缺陷。

主电路主要由周向磁场发生器和纵向磁场发生器为核心的两套电路组成。电源为380V三相交流电,周向和纵向磁化电流的调整,分别由两组反向并接KP系列可控硅完成,改变串接在主变压器初级回路或次级回路中的可控硅的导通角即可改变主变压器初次级的电压幅值,达到调整磁化电流大小的目的。可控硅移相触发电路采用集成电路可控硅移相触发技术,闭环控制,使该电路具有移相范围宽,锯齿波线性好,控制方式简单,有失效保护,触发输出电流大,脉冲宽度可调等一系列特点。

电气控制系统主要实行由PLC集中控制,以下部份组成:电机控制系统、磁化控制系统及其他的附属器件(接近开关、继电器、传感器、互感器、电流表等)。电系统由尾架调节电机、工件转动电机、喷液电机等够成。各执行机构均有保护装置,出现意外时,不易损坏其它部件。系统的控制和执行机构之间均采用了电气隔离,使整个系统具有较强的抗干扰能力。在误操作时能自动停机,不致发生设备损坏。(主要是由交流接触器的热保护装置及电流分断器,实现过流自动切断输出从而保护机电设备不再受到大流电流侵害起到自动保护作用。)

八、主要结构:

采用卧式结构,机电组合型设计。

8.1、机械部分

a)设备床身框架采用12#、10#槽钢焊接,δ1.5~δ2mm冷轧板焊接而成;床身上边框除用12﹟槽钢焊接后外层用δ1.5mm S304不锈钢钣金包边。

b)设备电极头夹持装置是用来夹紧工件,实现工件的周向通电。

夹持磁化系统为设备的主体,由机械床身、左电极箱、轨道、右电极箱、线圈、专用夹具、转动机构等组成。左、右电极箱分别安装在轨道上,由涡轮蜗杆驱动进行两电极的间距调节。左、右两电极上设有工件专用夹具,保证工件稳定可靠的进行探伤检查,为了保证工件与夹头之间的接触良好,夹头上装有导电性能良好的紫铜板或紫铜网,防止通大电流时过热灼伤工件;左右两只固定式线圈分别固定在左右两电极箱体上,右线圈随着右电极来回移动,左电极箱、轨道、右电极箱、线圈、专用夹具、转动机构均安装在磁悬液积液斗中。周向主变压器、纵向主变压器、周向电流互感器、纵向电流互感器等均安装在积液斗下方的床身内,床身每处都有可开启的门,极方便维护、检查。

8.2、电气部分

a)整机的晶闸管及其移相触发电路、可编程序控制器、电源及电机保护电路和接线端子均装设于电器配电板上。

b)指示灯、指示磁化参数的仪表、磁化类型选择开关、磁化电流调节旋钮、电源开关均装设于电控柜上方的面板上。

c)在操作者面前的机床边也装设床边操作盒,工作模式转换开关、启动按钮、旋转检查时的正反转及点动按钮、故障复位按钮均设置于其上。

d)磁悬液泵等与床身连接均用快速航空插座连接。

九、紫外光源:

采用大面积LED黑光灯,照度强、辐射范围大、对比度高,提高探伤的识别能力、检测速度以及降低操作者的劳动强度。确保紫外线照度距工件380mm处≥3000uW/cm2。整个灯系统由纯进口元器件组成。

十、磁悬液的喷洒及回收系统:

为使磁悬液方便配置及定期更换,磁悬液的贮箱、液泵电机设计成独立单元置于机床外侧,调整总流量的阀门亦装于其上。

磁悬液喷洒及回收系统由积液斗、储液箱、喷液泵、搅拌泵、管道、喷淋头、滤网等部分组成,对工件进行喷淋、积液、滤清、回收以便循环使用。喷淋头安装在床身的前侧,自上而下对工件进行喷淋,每路喷淋头均设有调节阀,保证工件充分湿润而液体不飞溅。搅拌泵电机使磁悬液中的磁粉充分悬浮防止磁粉沉结,同时亦用于床身右端的手动喷枪的喷淋,手动喷淋由软管接出,便于手动操作。配备两道过滤装置,可防止污染,确保磁悬液的洁净;承载磁悬液的容器和积液斗均为奥氏体不锈钢材料,其容积约为30升。

十一、其他独特设计:

11.1、磁化电流采用真有效值电流表显示,并配置标准互感器,电流显示精度高、准确可靠;

11.2、设备具有超温声光报警提示功能;

11.3、设备配置专用脚踏开关,自动时,设计为自动程序启动功能。手动时,设计为磁化功能;

11.4、设备的控制防护等级符合国家要求;

11.5、采用专用夹具,保证工件的装卡安全、稳定、可靠,可进行有效的探伤检查。

十二、技术资料:

12.1、设备使用说明书(包括电气原理图、程序时序图、电子元气件详细清单等,并要求盖有单位公章及人员签名)一份;

12.2、设备的易损件和标准件清单;

12.3、设备自制件的详细结构和参数;

12.4、产品质量合格证明书一份;

十三、质量保证及售后服务

质保期为:整机从设备最终验收合格日起12个月。质保期内被免费更换的零部件的质量保证期为更换之日起12个月。

无论是在保修期内还是超过保修期后,维修与更换缺陷部件的期限为:接到用户故障信息后应12小时内响应,到达现场后须在3个工作日内排除故障并交付使用。

设备所有原器件及原材料的购进,都是通过严格筛选和认证的,保证是正规厂家生产。所有自制件均采用合格材料,严格按设计要求制造。

供方负责对设备整体安装调试直至符合使用要求,保修期内免费维修,保修期外的维修只象征性的收取成本费,并终身免费提供技术指导!

设计制造的磁粉探伤机执行《JB/T8290-2011磁粉探伤机》标准

本产品适用于钻杆接头的表面和近表面磁粉探伤。

钻杆接头的缺陷(不连续)主要是材料和锻造、热处理及切削加工产生的,主要有折叠、夹杂、疲劳、锻造裂纹、热处理裂纹和磨削裂纹等。一些铸造毛坯的还可能有铸造缺陷,如缩孔、疏松、夹杂、铸造裂纹等。缺陷方向大多不固定,因此在工件表面的各个方向上都需要进行探伤检查。

一、设备名称:

CDG-4000钻杆接头荧光磁粉探伤机。

二、设备设计制造依据:

2.1、按照JB/T8290-2011标准执行;

2.2、根据需方工件的探伤量及磁粉探伤工艺要求执行;

2.3、ISO9001质量体系。

三、适用工件类型及尺寸:

3.1、类型:钻杆接头;

3.2、探伤零件:L:100-350 mm,Φ:50-120mm。

四、对探伤机设计要求如下:

4.1采用湿法连续法复合磁化磁粉探伤工艺,对接头一次性全方位整体探伤;

4.2用15/50A1型试片粘贴在零件表面,探伤后以所有刻痕清晰显示验证探伤机的综合灵敏度为合格;

4.3采用进口可编程控制器对设备的运行进行手动控制或自动控制;

4.4退磁后零件上的剩磁应不大于0.2mT;

4.5考虑到零件的特定形状,结合上述要求进行具体分析,现做技术方案供参考。

五、磁化方法的设计:

5.1、周向磁化

周向磁化就是在探伤零件表面建立周向磁场,检测零件纵向不连续性(缺陷)的磁化。

该方案针对接头的周向磁化采用直接通电法在零件的表面建立周向磁场,检测零件纵向不连续性的磁化方式。

所谓直接通电法就是让接头作为导电体连接周向电极构成磁化电流通路,在零件表面建立周向磁场,检测零件表面的纵向缺陷的磁化方法。

2.2、纵向磁化

纵向磁化就是在零件表面建立纵向磁场,检测零件周向不连续性(缺陷)的磁化。

该方案针对接头的纵向磁化采用线圈感应法在零件的表面建立纵向磁场,检测零件周向不连续性的磁化方式。

所谓线圈感应法,就是将被检测工件置于线圈有效磁场内部获得平行于轴向的磁场方向,检测零件表面周向缺陷的磁化方法。

六、设备主要技术参数:

6.1、磁化方式:周向、纵向、复合三种磁化方式;

6.2、周向磁化电流:AC 0-4000A有效值,连续可调,带断电相位控制(无漏检);

6.3、纵向磁化磁势:AC 0-18000AT有效值,连续可调,带断电相位控制(无漏检);

6.4、周向退磁电流:AC 4000-0A有效值,连续可调;

6.5、纵向退磁磁势:AC 18000-0AT有效值,连续可调;

6.6、退磁方式:自动衰减式;

6.7、退磁效果:≤0.2mT;

6.8、电极间距:50-500mm可调;

6.9、暂载率:≥25%;

6.10、夹持方式:电动夹紧;

6.11、运行方式:手动/自动;

6.12、探伤灵敏度:15/50A1型试片清晰显示;

6.13、探伤节拍:约11秒/件(上下料及观察时间除外,探伤时间和工艺过程可根据需方实际需要,程序可调整);

6.14、电源:三相四线 380V±5% 50Hz 200A;

6.15、外形尺寸: 约2000mm (L)×1000mm (W)×1800mm (H)(含喷淋架高度);

6.16、紫外线辐照:≥3000Lx;

6.17、使用环境:温度-5℃+40℃,相对湿度≤80%,无腐蚀气体、粉尘及中高频干扰;

6.18、重量:约1700Kg。

七、磁化主电源及控制方式:

本机采用三相工频交流电输入,周向磁场发生器和纵向磁场发生器分别接在三相交流电不同相位的任意两相上,由矢量分析可知,建立的两相磁场随时间和相位的变化将在被检工件表面建立一椭圆型旋转磁场,可保证合成磁场方向时刻均与各种取向的缺陷垂直,一次性磁化整个零件,检查出被检工件全方位、全表面缺陷。

主电路主要由周向磁场发生器和纵向磁场发生器为核心的两套电路组成。电源为380V三相交流电,周向和纵向磁化电流的调整,分别由两组反向并接KP系列可控硅完成,改变串接在主变压器初级回路或次级回路中的可控硅的导通角即可改变主变压器初次级的电压幅值,达到调整磁化电流大小的目的。可控硅移相触发电路采用集成电路可控硅移相触发技术,闭环控制,使该电路具有移相范围宽,锯齿波线性好,控制方式简单,有失效保护,触发输出电流大,脉冲宽度可调等一系列特点。

电气控制系统主要实行由PLC集中控制,以下部份组成:电机控制系统、磁化控制系统及其他的附属器件(接近开关、继电器、传感器、互感器、电流表等)。电系统由尾架调节电机、工件转动电机、喷液电机等够成。各执行机构均有保护装置,出现意外时,不易损坏其它部件。系统的控制和执行机构之间均采用了电气隔离,使整个系统具有较强的抗干扰能力。在误操作时能自动停机,不致发生设备损坏。(主要是由交流接触器的热保护装置及电流分断器,实现过流自动切断输出从而保护机电设备不再受到大流电流侵害起到自动保护作用。)

八、主要结构:

采用卧式结构,机电组合型设计。

8.1、机械部分

a)设备床身框架采用12#、10#槽钢焊接,δ1.5~δ2mm冷轧板焊接而成;床身上边框除用12﹟槽钢焊接后外层用δ1.5mm S304不锈钢钣金包边。

b)设备电极头夹持装置是用来夹紧工件,实现工件的周向通电。

夹持磁化系统为设备的主体,由机械床身、左电极箱、轨道、右电极箱、线圈、专用夹具、转动机构等组成。左、右电极箱分别安装在轨道上,由涡轮蜗杆驱动进行两电极的间距调节。左、右两电极上设有工件专用夹具,保证工件稳定可靠的进行探伤检查,为了保证工件与夹头之间的接触良好,夹头上装有导电性能良好的紫铜板或紫铜网,防止通大电流时过热灼伤工件;左右两只固定式线圈分别固定在左右两电极箱体上,右线圈随着右电极来回移动,左电极箱、轨道、右电极箱、线圈、专用夹具、转动机构均安装在磁悬液积液斗中。周向主变压器、纵向主变压器、周向电流互感器、纵向电流互感器等均安装在积液斗下方的床身内,床身每处都有可开启的门,极方便维护、检查。

8.2、电气部分

a)整机的晶闸管及其移相触发电路、可编程序控制器、电源及电机保护电路和接线端子均装设于电器配电板上。

b)指示灯、指示磁化参数的仪表、磁化类型选择开关、磁化电流调节旋钮、电源开关均装设于电控柜上方的面板上。

c)在操作者面前的机床边也装设床边操作盒,工作模式转换开关、启动按钮、旋转检查时的正反转及点动按钮、故障复位按钮均设置于其上。

d)磁悬液泵等与床身连接均用快速航空插座连接。

九、紫外光源:

采用大面积LED黑光灯,照度强、辐射范围大、对比度高,提高探伤的识别能力、检测速度以及降低操作者的劳动强度。确保紫外线照度距工件380mm处≥3000uW/cm2。整个灯系统由纯进口元器件组成。

十、磁悬液的喷洒及回收系统:

为使磁悬液方便配置及定期更换,磁悬液的贮箱、液泵电机设计成独立单元置于机床外侧,调整总流量的阀门亦装于其上。

磁悬液喷洒及回收系统由积液斗、储液箱、喷液泵、搅拌泵、管道、喷淋头、滤网等部分组成,对工件进行喷淋、积液、滤清、回收以便循环使用。喷淋头安装在床身的前侧,自上而下对工件进行喷淋,每路喷淋头均设有调节阀,保证工件充分湿润而液体不飞溅。搅拌泵电机使磁悬液中的磁粉充分悬浮防止磁粉沉结,同时亦用于床身右端的手动喷枪的喷淋,手动喷淋由软管接出,便于手动操作。配备两道过滤装置,可防止污染,确保磁悬液的洁净;承载磁悬液的容器和积液斗均为奥氏体不锈钢材料,其容积约为30升。

十一、其他独特设计:

11.1、磁化电流采用真有效值电流表显示,并配置标准互感器,电流显示精度高、准确可靠;

11.2、设备具有超温声光报警提示功能;

11.3、设备配置专用脚踏开关,自动时,设计为自动程序启动功能。手动时,设计为磁化功能;

11.4、设备的控制防护等级符合国家要求;

11.5、采用专用夹具,保证工件的装卡安全、稳定、可靠,可进行有效的探伤检查。

十二、技术资料:

12.1、设备使用说明书(包括电气原理图、程序时序图、电子元气件详细清单等,并要求盖有单位公章及人员签名)一份;

12.2、设备的易损件和标准件清单;

12.3、设备自制件的详细结构和参数;

12.4、产品质量合格证明书一份;

十三、质量保证及售后服务

质保期为:整机从设备最终验收合格日起12个月。质保期内被免费更换的零部件的质量保证期为更换之日起12个月。

无论是在保修期内还是超过保修期后,维修与更换缺陷部件的期限为:接到用户故障信息后应12小时内响应,到达现场后须在3个工作日内排除故障并交付使用。

设备所有原器件及原材料的购进,都是通过严格筛选和认证的,保证是正规厂家生产。所有自制件均采用合格材料,严格按设计要求制造。

供方负责对设备整体安装调试直至符合使用要求,保修期内免费维修,保修期外的维修只象征性的收取成本费,并终身免费提供技术指导!

上一个:RL5000型区域x-γ辐射监测报警仪

下一个: HY-2交直流磁轭探伤仪